Uno de esos componentes cruciales es el membrana de Goma que se ha incorporado en tantos diseños en distintas industrias. El resultado describe la separación de dos regiones por un material, mientras también facilita la transferencia de fuerza entre las dos. Estas características lo hacen altamente útil para diversas aplicaciones. Diferentes clases de líquidos, químicos y gases pueden funcionar bien con el material de la membrana de goma sin dañarlo o deformarlo. A lo largo de los años se han desarrollado diversos materiales de membranas de goma diseñados para cumplir con los requisitos específicos de diferentes industrias.

Material de diafragma de goma resistente que puede soportar altas presiones y temperaturas sin degradación o pérdida de rendimiento. Debe ser flexible, lo que significa que debe poder doblarse y moverse sin romperse, pero también necesita ser lo suficientemente fuerte para transferir fuerza de una región a otra de manera efectiva. Además, debe ser tan resiliente que asegure que no perderá su fuerza ni estructura, incluso cuando entre en contacto con numerosos líquidos, químicos y gases durante bastante tiempo.

Pero hay algunas desventajas membrana de goma para probador de resistencia a la ruptura la desventaja más obvia es su vida útil limitada. Si se somete a cambios de temperatura, presión y químicos variados, el material de la membrana de goma se desgastará con el tiempo. Esto también significa que debe ser reemplazado de vez en cuando, lo cual podría ser un proceso costoso y tiempo consumido. Además, el material de la membrana de goma puede no ser adecuado para aplicaciones que requieren la máxima precisión y exactitud, lo cual puede ser una preocupación en industrias altamente reguladas.

El material de la membrana de goma tiene muchas aplicaciones en diferentes campos e industrias. Por ejemplo, la industria automotriz utiliza este material en sistemas críticos como los de frenos, combustible y control de emisiones. Esto es importante para la implementación de estos sistemas de manera segura y saludable. En el sector aeroespacial, el material de la membrana de goma se utiliza en aplicaciones como los sistemas de control de vuelo, sistemas de control de motor y sistemas hidráulicos. Estas aplicaciones son esenciales para garantizar la seguridad y funcionalidad de las aeronaves.

El material tiene una amplia gama de usos en el sector médico, desde filtros de sangre para la piel y sensores de ultrasonido hasta aplicaciones vasculares, sistemas de administración de medicamentos, dispositivos quirúrgicos y bombas médicas. Es beneficioso para manejar el rendimiento y la seguridad esencial de los dispositivos médicos. Además, la industria electrónica utiliza el material de diafragma de goma para prevenir que la humedad, el polvo y los químicos dañen componentes sensibles. Esta protección es crítica para el funcionamiento del equipo electrónico.

Hay algunas consideraciones muy importantes a tener en cuenta al diseñar un material de diafragma de goma. Elegir el material de diafragma de goma adecuado según uno de los factores principales, que es su aplicación, las condiciones bajo las cuales trabajará y el entorno al que se enfrentará. Las aplicaciones para diafragmas de goma vienen con propiedades diferentes para cada material de diafragma de goma; simplemente es necesario tener el adecuado para tu éxito.

La segunda consideración es el mantenimiento del material de la membrana de goma. Por lo tanto, el material de la membrana de goma debe inspeccionarse regularmente y reemplazarse para garantizar que el sistema continúe funcionando correctamente. Además, el material de la membrana de goma debe almacenarse en el entorno adecuado para evitar la degradación por factores ambientales como la humedad, la temperatura y la luz. Con el cuidado adecuado, se puede extender considerablemente la vida útil y la efectividad del material.

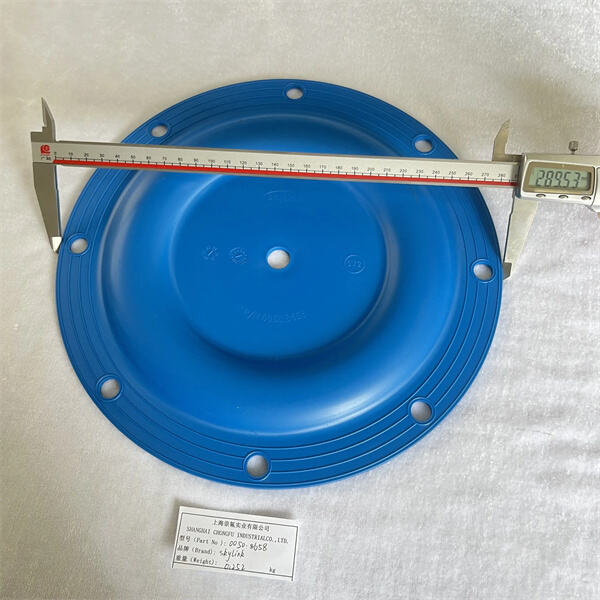

Shanghai Chongfu Industry Co., Ltd. ofrece una amplia gama de bombas de diafragma y accesorios, incluidas piezas para marcas reconocidas a nivel mundial como Wilden, Sandpiper, Almatec, Yamada, Graco, Blagdon y Veresmatic. Su catálogo de productos incluye diafragmas, asientos de válvulas, válvulas de bola, ensamblajes de válvulas de aire, cuerpos centrales, carcasas, colectores, ejes, silenciadores y kits de reparación, proporcionando a los clientes una selección completa de piezas y bombas para diversas necesidades industriales.

Shanghai Chongfu Industry Co., Ltd. ofrece precios agresivos manteniendo la calidad del producto. La empresa proporciona tiempos cortos de envío y entrega, lo que la convierte en una opción confiable para clientes que requieren tiempos de respuesta rápidos. Además, aseguran una inspección y prueba exhaustivas de todos los productos antes del envío, garantizando que los clientes reciban productos en perfectas condiciones.

La empresa utiliza materiales primarios de primera clase, como el PTFE DuPont de Estados Unidos, 3M (DYGON) y Daikin de Japón, para fabricar sus diafragmas. Esto asegura una calidad estable y excelente que cumple o supera los estándares de la industria. La empresa trabaja estrechamente con fabricantes de confianza que emplean equipos de producción avanzados e instrumentos de prueba rigurosos, permitiendo un control de calidad preciso en toda la cadena de suministro.

Con más de 13 años de experiencia en la industria de las bombas de diafragma, la empresa ha desarrollado una extensa experiencia en la venta de piezas de bombas AODD (bombas de diafragma doble operadas por aire). Se especializan en ofrecer componentes de bombas de alta calidad y confiables, asegurando que sus productos cumplan con los estándares de la industria y superen las expectativas de los clientes.

Derechos de autor © Shanghai Chongfu Industry Co., Ltd. Todos los derechos reservados